Kalibrierung – Die wichtigsten Fragen und Antworten

Als Standardverfahren zur Sicherstellung der Messgenauigkeit ist die Kalibrierung aus dem Industriealltag längst nicht mehr wegzudenken. Erstmalig dokumentiert im späten 18. Jahrhundert, hat sie sich kontinuierlich weiterentwickelt und ist zu einem wichtigen Bestandteil der Qualitätskontrolle und des reibungslosen Betriebs von Industrieanlagen geworden. Die wichtigsten Fakten zur Kalibrierung von Messgeräten erfahren Sie nachfolgend.

Inhaltsverzeichnis

Was ist eine Kalibrierung?

Die Kalibrierung ist ein Prozess, bei dem die Messgenauigkeit eines Messgeräts überprüft wird. Dies geschieht durch den Vergleich der Messwerte des zu kalibrierenden Geräts mit einem Standard oder einem Referenzgerät, das bereits als präzise bekannt ist. Ziel der Kalibrierung ist es, sicherzustellen, dass das zu testende Gerät reproduzierbare und genaue Ergebnisse liefert.

Warum müssen Messgeräte kalibriert werden?

Messgeräte müssen kalibriert werden, um ihre Genauigkeit und Zuverlässigkeit über einen längeren Zeitraum sicherzustellen. Schließlich können sie aufgrund von Abnutzung, Umwelteinflüssen oder anderen Faktoren mit der Zeit ungenau werden.

Darüber hinaus ist die Kalibrierung von Messmitteln entscheidend, um Sicherheitsstandards zu erfüllen. Dies gilt insbesondere in kritischen Branchen wie der Medizintechnik oder der Luft- und Raumfahrt, wo ungenaue Messungen zu ernsthaften Sicherheitsrisiken führen können sowie in der Forschung und Entwicklung, um die Integrität und Zuverlässigkeit von Daten zu gewährleisten.

Eine durchgeführte Kalibrierung hilft den Anwendern von Messgeräten, gesetzliche Vorschriften und Industrienormen einzuhalten und vermeidet Produktionsfehler, die durch ungenaue Messungen verursacht werden können.

Welche Messmittel müssen kalibriert werden?

Eine Vielzahl von Messmitteln müssen in regelmäßigen Abständen kalibriert werden, darunter Waagen, Thermometer, Widerstandsthermometer, Thermoelemente, Manometer, Druckmessgeräte, Durchflussmesser, Längenmessgeräte, elektrische Messgeräte und viele andere Prüfgeräte. Im Grunde benötigt jedes Gerät, das für präzise Messungen in industriellen, wissenschaftlichen oder medizinischen Anwendungen eingesetzt wird, eine regelmäßige Kalibrierung.

Wer darf die Kalibrierung von Messgeräten vornehmen?

Die Durchführung von Kalibrierungen für Messmittel kann sowohl von externen Prüf- und Kalibrierlaboratorien als auch von intern zuständigen Abteilungen innerhalb eines Unternehmens vorgenommen werden. Diese Flexibilität ermöglicht es Unternehmen, je nach ihren spezifischen Anforderungen und Ressourcen, eine geeignete Option für die Kalibrierung ihrer Messgeräte zu wählen.

Welche Kalibrierungen gibt es?

Kalibrierungen lassen sich nach den jeweiligen Messgrößen bzw. Messmitteln unterscheiden. So spricht man u. a. von Temperaturkalibrierungen, Druckkalibrierungen oder Feuchtekalibrierungen. Je nach Messgröße und Messgerät kommen unterschiedliche Kalibrierverfahren und Referenzstandards zum Einsatz.

Wie häufig sollten Kalibrierungen durchgeführt werden?

Die Häufigkeit, mit der Kalibrierungen durchgeführt werden sollten, kann je nach Art des Messgeräts, dessen Verwendungszweck, den spezifischen Anforderungen der Industrie und den Umgebungsbedingungen variieren. Wichtige Kriterien sind u. a. die Empfehlungen des Herstellers, die Nutzungsintensität, regulatorische Anforderungen und die historischen Leistungsdaten. In der Praxis entscheiden sich viele Unternehmen für jährliche Kalibrierungen. Wichtig ist auf jeden Fall, dass die Entscheidung für die Kalibrierungsfrequenz sorgfältig dokumentiert und regelmäßig überprüft wird, um sicherzustellen, dass sie weiterhin angemessen ist.

Was sind Messtoleranzen?

Messtoleranzen definieren den akzeptierten Fehlerbereich oder die Grenzen der Abweichung, die bei der Messung eines bestimmten Wertes zulässig sind. Sie sind ein entscheidender Teil der Qualitätskontrolle in Fertigungsprozessen und anderen Anwendungen, bei denen Präzision wichtig ist. Die Definition von Messtoleranzen umfasst mehrere Schlüsselaspekte. Dazu zählen u. a. die jeweiligen Anforderungen sowie der definierte obere und untere Grenzwert.

In vielen Branchen gibt es standardisierte Toleranzen, die in Normen wie ISO oder DIN festgelegt sind. Diese Standards erleichtern die Kommunikation und Vereinheitlichung von Toleranzen über verschiedene Industrien und Anwendungen hinweg.

Wie viele und welche Messpunkte sollten für eine Kalibrierung festgelegt werden?

Die Anzahl und Auswahl der Messpunkte für eine Kalibrierung hängen von verschiedenen Faktoren ab, wie z. B. der Art des Messgeräts, dem vorgesehenen Verwendungszweck, den Anforderungen der spezifischen Anwendung und den geltenden Industriestandards. Grundsätzlich sollte allerdings der gesamte Arbeitsbereich des zu kalibrierenden Geräts abgebildet werden, sodass der untere und obere Messpunkt bereits festgelegt sind. Weiterhin spielen folgende Faktoren eine Rolle bei der Definition der Messpunkte:

Genauigkeitsanforderungen

Bei Anwendungen, bei denen eine hohe Genauigkeit erforderlich ist, sollten mehrere Messpunkte über den gesamten Messbereich verteilt werden, um eine präzise Kalibrierung sicherzustellen.

Kritische Punkte

Für manche Anwendungen können bestimmte Messbereiche kritischer sein als andere. In solchen Fällen sollten die kritischen Punkte in der Kalibrierung berücksichtigt werden.

Empfehlungen und Standards

Viele Branchen haben spezifische Standards oder Richtlinien, die vorgeben, wie viele und welche Messpunkte für eine Kalibrierung verwendet werden sollten. Diese Standards sollten befolgt werden, um Konformität und Qualität zu gewährleisten.

Historische Daten

Frühere Leistungsdaten des Geräts können Hinweise darauf geben, an welchen Punkten das zu kalibrierende Gerät dazu neigt, außerhalb der Toleranzgrenzen zu liegen, und können daher bei der Auswahl der Messpunkte hilfreich sein.

Aufgrund dieser Komplexität ist es in vielen Fällen ratsam, sich an ein akkreditiertes Labor zu wenden, um zu gewährleisten, dass die Kalibrierung den spezifischen Anforderungen und Standards entspricht.

Was verbirgt sich hinter einer akkreditierten Kalibrierung?

Bei einer akkreditierten Kalibrierung führt ein von einer offiziellen Akkreditierungsstelle anerkanntes Labor die Kalibrierung von Messgeräten durch. Diese Art der Kalibrierung erfolgt gemäß spezifizierten Standards und Normen, die international anerkannt sind. Die Akkreditierung der Kalibrierlabore findet z. B. in Deutschland durch die Deutsche Akkreditierungsstelle (DAkkS) statt.

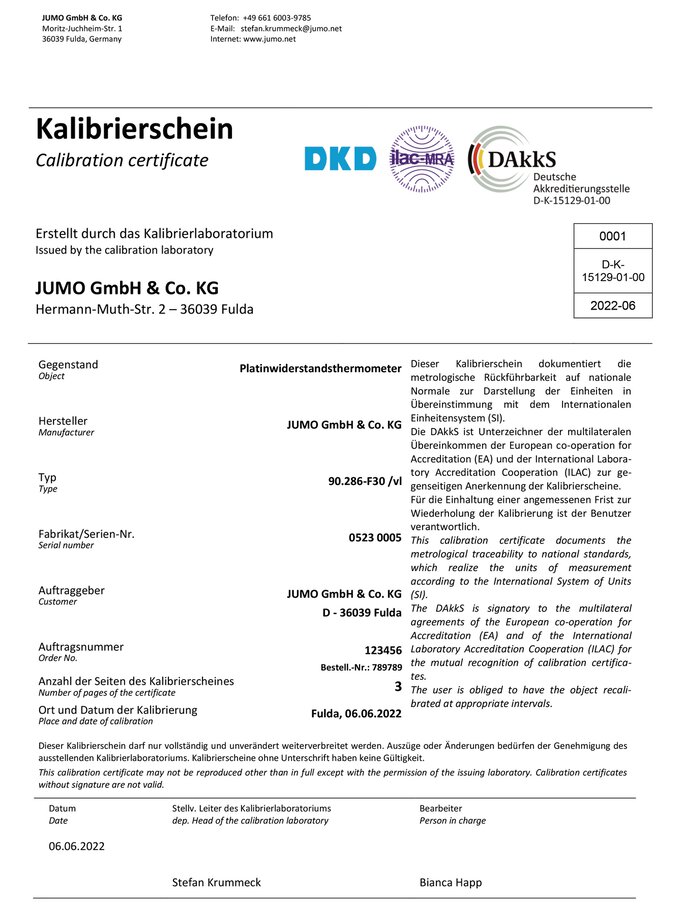

Was ist ein Kalibrierschein von einem akkr. Kalibrierlabor?

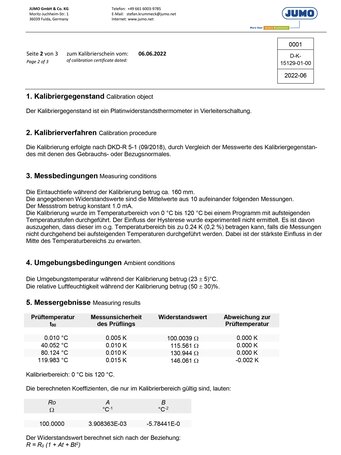

Ein Kalibrierschein ist ein Dokument, das die Ergebnisse des kalibrierten Messgeräts enthält. Er dient als Nachweis dafür, dass das Messgerät auf seine Genauigkeit und Zuverlässigkeit überprüft wurde. Der Kalibrierschein enthält normalerweise Informationen wie den Namen und die Adresse des Labors, das die Kalibrierung durchgeführt hat, das Datum und die Zeit der Kalibrierung, die Messwerte vor und nach der Kalibrierung, Angaben zur jeweiligen Messunsicherheit, Kalibrierpunkte und weitere relevante Details. Der Kalibrierschein ist ein wichtiges Dokument, um die Rückführbarkeit der Kalibrierung auf die nationalen/internationalen Normale nachzuweisen und die Qualitätssicherung zu gewährleisten.

Muster-Kalibrierschein DAkkS, Seite 1

Muster-Kalibrierschein DAkkS, Seite 2

Was besagt die Rückführbarkeit einer Kalibrierung?

Bei einer rückführbaren Kalibrierung lassen sich die Messergebnisse des kalibrierten Geräts über eine ununterbrochene Kette von Vergleichen bis zu einem anerkannten nationalen oder internationalen Standard zurückverfolgen. Dabei muss jedes Glied dieser Kette selbst rückgeführt sein, um die Genauigkeit und Zuverlässigkeit der gesamten Kette zu gewährleisten. In der Regel werden rückführbare Kalibrierungen von DAkkS-Kalibrierlaboren durchgeführt, sodass ein DAkkS-Kalibrierschein die Rückführung von Messgrößen belegt.

Worin unterscheiden sich eine Kalibrierung und eine Justage?

Kalibrierung und Justage sind zwei unterschiedliche, aber miteinander verbundene Prozesse im Umgang mit Messgeräten. So ist die Kalibrierung ein Prozess, der bestimmt, wie genau ein Messgerät misst, während die Justage ein Vorgang ist, der die Genauigkeit des Messgeräts verbessert. In der Praxis werden oft beide Prozesse kombiniert: Ein Gerät wird zunächst kalibriert, um seine Genauigkeit zu bestimmen, und – falls erforderlich – anschließend justiert, um die Messgenauigkeit zu erhöhen.

Ist eine Kalibrierung dasselbe wie eine Eichung?

Kalibrierung und Eichung sind zwei unterschiedliche Prozesse, die oft miteinander verwechselt werden, da sie beide mit der Genauigkeit von Messgeräten zu tun haben. Trotz ihrer Ähnlichkeiten haben sie jedoch unterschiedliche Zielsetzungen und rechtliche Bedeutungen. So dient die Kalibrierung der Überprüfung und Dokumentation der Messgenauigkeit des kalibrierten Gegenstands, während die Eichung ein gesetzliches Verfahren ist, das die Übereinstimmung eines Messgerätes mit staatlichen Vorschriften bestätigt. Kalibrierungen können von akkreditierten Laboren oder internen Stellen durchgeführt werden, während Eichungen von staatlich autorisierten Behörden oder Stellen vorgenommen werden.

- ${title}${badge}