FAQ sur le sujet des régulateurs

Toutes les FAQ sur les bases de la technique de régulation, la mise en service et les produits Régulateur compact JUMO dTRON 16.1, régulateur compact JUMO cTRON, régulateur de process et de programme multivoies JUMO IMAGO 500, régulateur de process JUMO DICON 400, 401, 500, 501 et régulateur compact JUMO dTRON 304/308/316

Table des matières

Startup

Un outil pour l'optimisation des régulateurs

Le logiciel de démarrage - les tâches du programme

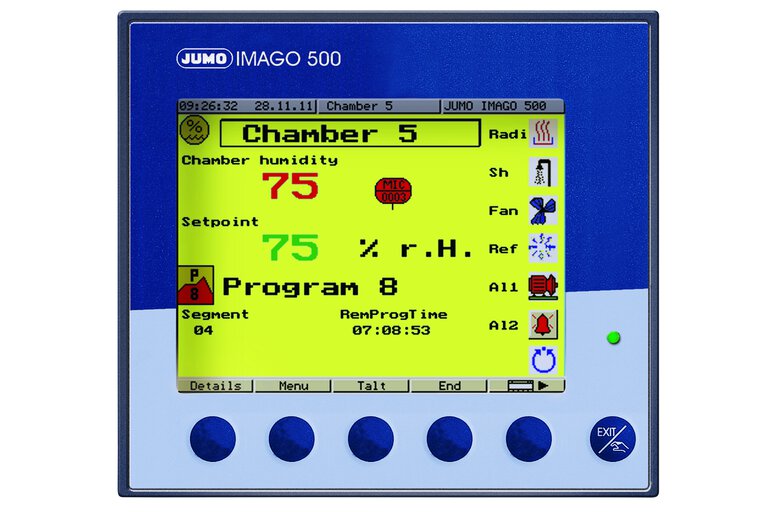

Les appareils de commande tels que le JUMO IMAGO 500, le JUMO DICON touch ainsi que la série JUMO dTRON disposent d'un outil logiciel pratique dans le logiciel Setup, qui commande et documente la mise en service et la facilite ainsi considérablement.

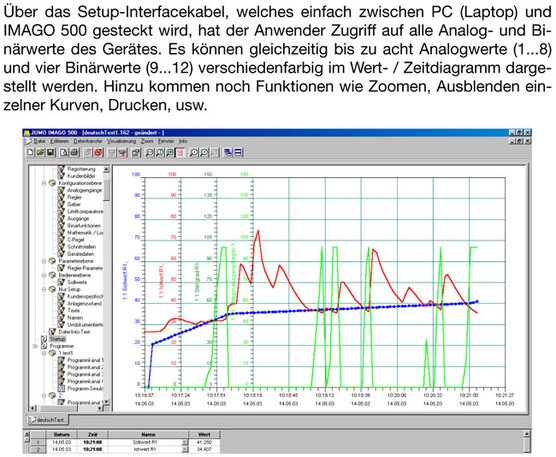

Ce logiciel de démarrage permet la visualisation et le stockage de signaux analogiques et binaires pendant que l'installation est optimisée.

Surtout dans les processus difficiles, une représentation visuelle des données importantes du processus en temps réel est presque indispensable pour l'ingénieur de contrôle.

Pour optimiser l'installation, il suffit de disposer d'un des régulateurs ci-dessus, d'un PC ou d'un ordinateur portable avec logiciel Setup et d'une interface - via un câble Setup avec interface RS232 ou USB.

Cette connexion est de toute façon nécessaire lors de la programmation de l'installation et est donc généralement disponible.

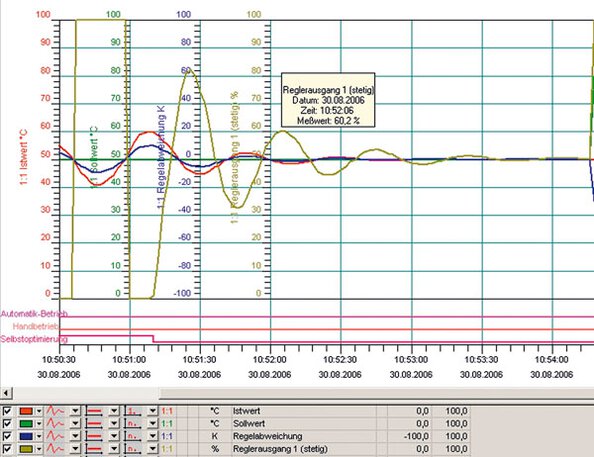

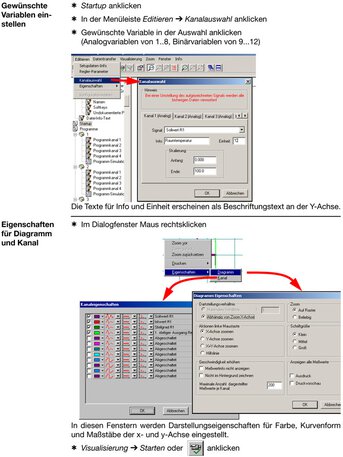

Les paramètres importants tels que la sélection libre du signal pour l'affichage des différentes valeurs analogiques et binaires dans l'appareil, le zoom, les différentes options d'impression, l'affichage ou le masquage des courbes individuelles, la mise à l'échelle libre et la sélection des couleurs sont inclus dans cet outil logiciel en standard.

Les fonctions essentielles du programme sont notamment les suivantes :

- Suivi et documentation de la phase d'optimisation ou d'auto-optimisation

- Déclenchement d'un changement de pas de consigne pour l'enregistrement et la détermination des caractéristiques de contrôle sur la base du comportement du système

- Comparaison de plusieurs résultats de contrôle avec différents paramètres de contrôle

- contrôle aléatoire de la qualité du contrôle pendant la phase de production ou lors des changements d'outils

- Enregistrer ce fichier pour l'envoyer rapidement par e-mail à un conseiller expert

Le programme offre non seulement des avantages pratiques, mais aussi de nombreux autres avantages - notamment en termes de coûts - par rapport à la surveillance conventionnelle des processus, par exemple

- aucun dispositif d'enregistrement supplémentaire et autres périphériques requis pour la mise en service

- L'installation et le câblage de l'appareil de mesure ne nécessitent que peu de temps

- pas besoin de fixer d'autres capteurs au système ou de signaux analogiques provenant de l'unité de commande

- grand gain de temps grâce à la simplicité du câble d'interface (plug-and-play)

- alle wichtigen Prozessdaten auf einen Blick

- la documentation simultanée des données de l'installation ou de la mise en service

Programme de démarrage - instructions de manipulation en utilisant le JUMO IMAGO 500 comme exemple

Fondements de l'ingénierie de contrôle

Note générale sur l'optimisation

L'optimisation du contrôleur est l'adaptation du contrôleur au processus donné ou au système contrôlé. Les paramètres de régulation doivent être choisis de telle sorte que le comportement le plus favorable de la boucle de régulation soit obtenu dans les conditions de fonctionnement données. Toutefois, ce comportement le plus favorable peut être défini de différentes manières, par exemple comme une atteinte rapide de la variable de référence avec un petit dépassement, ou un démarrage sans dépassement avec un temps de stabilisation un peu plus long. Si l'on s'attend à ce que le régulateur se comporte uniquement en fonction d'un contact limite (sans action d'horloge), il n'est pas nécessaire de rechercher le réglage optimal pour la bande proportionnelle, le temps d'action dérivée et le temps de réinitialisation. Au lieu de cela, seul le différentiel de commutation doit être spécifié.

Les paramètres de régulation peuvent généralement être déterminés par le régulateur lui-même grâce à une auto-optimisation existante, si le processus permet l'auto-optimisation. Une autre possibilité consiste à déterminer "manuellement" le réglage de paramètres le plus favorable au moyen de tests et de règles empiriques (voir les formules en annexe).

Lors du remplacement de contrôleurs ou dans le cas de systèmes de contrôle identiques, les paramètres des contrôleurs peuvent également être adoptés et saisis directement.

Une fois les paramètres réglés manuellement, l'autoréglage ne doit pas être relancé, sinon les paramètres seront écrasés par l'autoréglage.

Formules d'ajustement selon la méthode des oscillations:

| Structure du contrôleur | |

| P | XP = XPk / 0,5 |

| PI | XP = XPk / 0,45 T P = 0,85 ·TK |

| PID | XP = XPk / 0,6 Tn = 0,5 · TK Tv = 0,12 · TK |

Formules de réglage après la réponse à l'étape:

| Structure du contrôleur |

|

Dysfonctionnement | ||

| P | XP = 3,3 · KS · (Tu/Tg) · 100 % | XP = 3,3 · KS · (Tu/Tg) · 100 % | ||

| PI | XP = 2,86 · KS · (Tu/Tg) · 100 % T n = 1,2 · Tg |

XP = 1,66 · KS · (Tu/Tg) · 100 % T n = 4 · Tu |

||

| PID | XP = 1,66 · KS · (Tu/Tg) · 100 % T n = 1 · Tg T v = 0,5 · Tu |

XP = 1,05 · KS · (Tu/Tg) · 100 % T n = 2,4 · Tu T v = 0,42 · Tu |

Caractéristique du contrôleur/ sens de l'action (définitions/critères de sélection)

inverse: Le niveau de sortie Y du régulateur est alors supérieur à zéro, ou le relais s'est enclenché, si la valeur réelle est inférieure à la consigne (par exemple pendant le chauffage).

direct: Le niveau de sortie Y du régulateur est alors supérieur à zéro, ou le relais s'est déclenché, si la valeur réelle est supérieure au point de consigne (par exemple pendant le refroidissement).

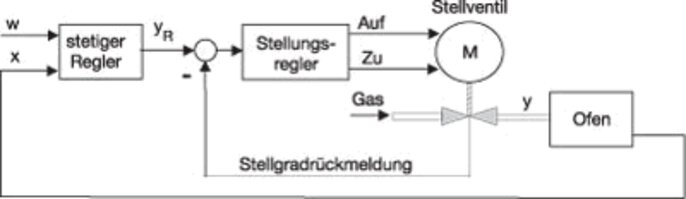

Pourquoi un régulateur à trois points ne convient-il pas aux actionneurs?

Tout comme le régulateur modulant, le régulateur modulant dispose de deux sorties de commande de commutation qui sont toutefois spécialement conçues pour les actionneurs motorisés, par exemple pour l'ouverture et la fermeture. Si un signal de sortie constant est nécessaire pour le régulateur pas à pas à trois points afin de pouvoir maintenir un certain niveau de sortie, le régulateur pas à pas à trois points montre que l'actionneur électrique reste dans la position atteinte lorsque le régulateur ne délivre plus de signal.

Par exemple, l'actionneur peut rester ouvert à 60 % même s'il n'est pas contrôlé par le contrôleur à ce moment.

Qu'est-ce que le filtre d'entrée numérique (dF) ?

Le filtre d'entrée numérique (dF) est utilisé pour atténuer les signaux d'entrée et affecte l'affichage et le contrôleur. Plus la valeur de "dF" est élevée, plus l'atténuation du signal d'entrée est importante. Une valeur extrêmement élevée ou faible peut avoir un effet négatif sur la qualité du contrôle. Dans la plupart des cas, le paramètre par défaut pour "dF" peut être utilisé.

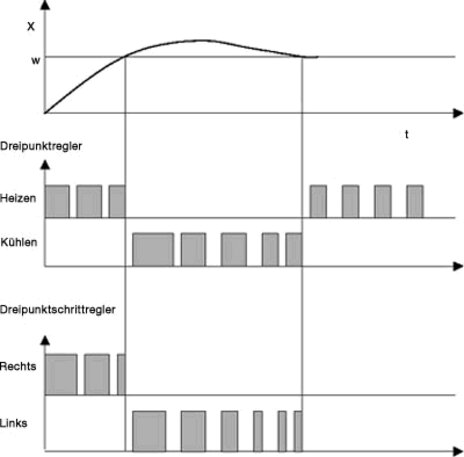

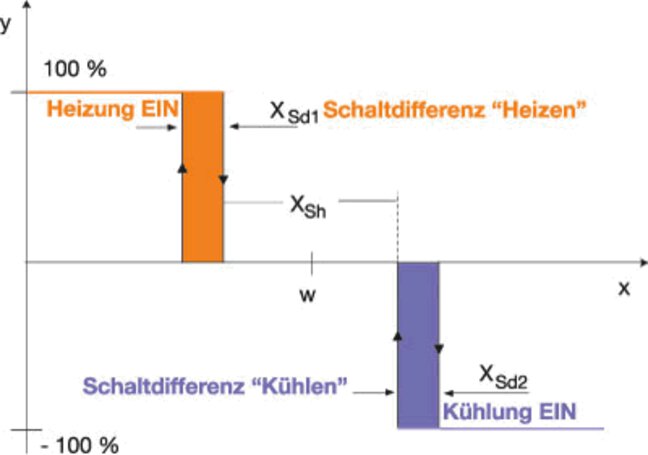

Qu'entend-on par contrôleurs à trois points ?

Les régulateurs à trois étages ont deux sorties qui peuvent être commutées ou continues (contact de relais ou par exemple 4...20 mA). Les régulateurs à trois points sont utilisés lorsque la grandeur réglée doit ou peut être influencée par deux actionneurs ayant des effets opposés.

Il pourrait s'agir, par exemple, d'une armoire de climatisation avec un régulateur de puissance à thyristor pour le chauffage électrique et une électrovanne pour le refroidissement. Dans cet exemple, il faudrait utiliser un régulateur à trois points avec une sortie continue pour la fonction chauffage (1 sortie de régulateur) et une sortie de commutation pour la fonction refroidissement (2 sorties de régulateur).

Dans le cas des régulateurs à trois points, les paramètres connus du régulateur à deux points, c'est-à-dire la bande proportionnelle, le temps de réarmement, le temps d'action dérivé et l'hystérésis, peuvent souvent être réglés séparément pour les deux sens de fonctionnement. En outre, le régulateur à trois niveaux possède le paramètre d'espacement des contacts.

Qu'entend-on par "contrôleur à trois points"?

Les régulateurs pas à pas à trois points ont deux sorties de régulateur de commutation et sont spécialement conçus pour commander des actionneurs qui, par exemple, peuvent "ouvrir" et "fermer" une vanne papillon.

Actionneurs/actionneurs contrôlables :

Actionneur CA, moteur CC, actionneur triphasé, cylindre hydraulique avec électrovannes, etc.

Qu'entend-on par contrôle en cascade?

La qualité du contrôle peut être considérablement améliorée grâce au contrôle en cascade. Cela s'applique en particulier au comportement dynamique de la boucle de régulation, c'est-à-dire à la réponse de la variable commandée aux variations de la grandeur de référence ou aux perturbations.

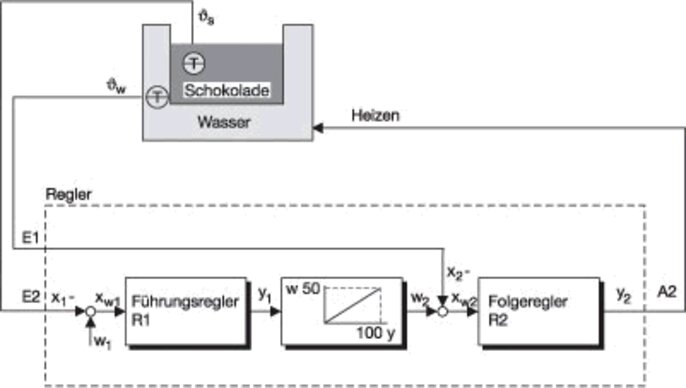

Exemple 1 : Structure schématique d'une cascade

Le chocolat doit être chauffé à une température inférieure ou égale à 40 °C pour la suite du traitement. La température du chocolat ne doit pas dépasser 50 °C en aucun endroit (même pas à proximité du chauffage). Le chauffage est donc assuré par un bain d'eau.

Afin d'obtenir un contrôle le plus rapide possible, un contrôle en cascade est utilisé.

Le contrôleur 1 est toujours le contrôleur maître et le contrôleur 2 est toujours le contrôleur esclave.

La spécification du point de consigne pour le contrôleur suiveur est réalisée par une mise à l'échelle du niveau de sortie.

Une valeur de consigne avec l'unité de la valeur réelle x2 est affectée à la variable réglante y1 (ici : 0 ... 100 % correspond à 0 ... 50 °C).

Explication des symboles

A2 - Résultat 2

E1 - Entrée analogique 1

E2 - Entrée analogique 2

R1 - Contrôleur 1

R2 - Contrôleur 2

w 1 - Régulateur de consigne 1

w 2 - régulateur de consigne 2

x 1 - Valeur réelle contrôleur 1

x 2 - contrôleur de valeur de procédé 2

x w1 - contrôleur d'écart de contrôle 1

x w2 - contrôleur de déviation du système 2

y 1 - variable manipulée 1

y 2 - variable manipulée 2 ; 1er régulateur de sortie 2

v s - température du chocolat

v w - température du bain d'eau

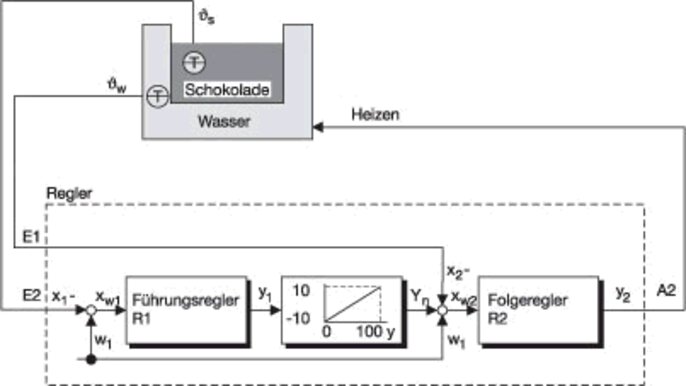

Exemple 2 : Structure d'une cascade de garnitures

Deux lots de chocolat doivent être chauffés à 40 °C et 50 °C respectivement. La température du chocolat ne doit pas dépasser le point de consigne de plus de 10 °C en aucun point (même pas à proximité du chauffage). C'est pourquoi le chauffage est assuré par un bain d'eau.

Afin d'obtenir une régulation la plus rapide possible sans dépassement et sans avoir à modifier la configuration du régulateur (standardisation du niveau de sortie) lorsque la consigne est modifiée (changement de lot), on utilise une régulation en cascade de trim.

Le contrôleur 1 est toujours le contrôleur maître et le contrôleur 2 est toujours le contrôleur esclave.

La spécification du point de consigne du régulateur esclave est réalisée par une mise à l'échelle de la sortie et l'addition du point de consigne du régulateur maître (w1).

Lors de la mise à l'échelle du niveau de sortie, une valeur avec l'unité de la valeur réelle w2 est attribuée à la variable manipulée y1. Elle correspond à la différence de température maximale admissible (± | x1 - w1 | ; ici : 0 ... 100 % correspond à -10 ... +10 °C).

Explication des symboles

A2 - Résultat 2

E1 - Entrée analogique 1

E2 - Entrée analogique 2

R1 - Contrôleur 1

R2 - Contrôleur 2

w 1 - Régulateur de consigne 1

w 2 - régulateur de consigne 2

x 1 - Valeur réelle contrôleur 1

x 2 - contrôleur de valeur de procédé 2

x w1 - contrôleur d'écart de contrôle 1

x w2 - contrôleur de déviation du système 2

y 1 - variable manipulée 1

y 2 - variable manipulée 2 ; 1er régulateur de sortie 2

v s - température du chocolat

v w - température du bain d'eau

Qu'entend-on par distance de contact ?

Si la variable commandée se déplace dans un intervalle défini autour de la variable de référence, dans l'espacement de contact Xsh, aucune sortie n'est active. Exception : Contrôleur à trois étapes avec composante I et D. Dans l'espacement des contacts, seule la composante proportionnelle est inactive.

Cet espacement des contacts est nécessaire pour qu'il n'y ait pas de commutation constante entre les deux variables manipulées lorsque la variable commandée est instable, par exemple un serpentin de chauffage et de refroidissement. Le terme "zone morte" est également couramment utilisé pour l'espace de contact. Si la zone morte est fixée trop bas, l'énergie peut être gaspillée de manière insensée dans un système.

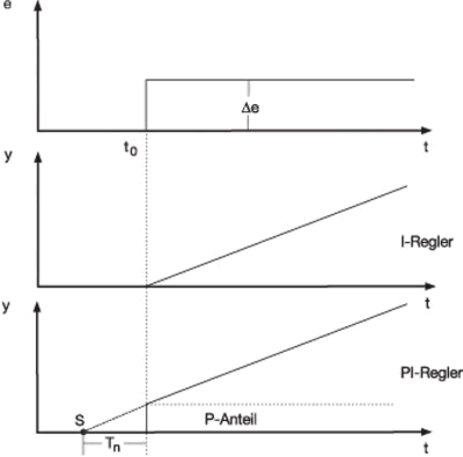

Qu'entend-on par "temps de réinitialisation"?

La composante I d'un signal de sortie de régulateur assure un changement constant du niveau de sortie du régulateur jusqu'à ce que la valeur réelle ait atteint la valeur de consigne.

Tant qu'il existe un écart de contrôle, le niveau de sortie est intégré vers le haut ou vers le bas. Plus un écart de réglage est présent longtemps sur un régulateur, plus l'influence intégrale sur le niveau de sortie est importante. Plus l'écart de contrôle est important et plus le temps de réinitialisation est court, plus l'effet de la composante I est fort (rapide).

La composante I garantit que le contrôle peut être effectué sans déviation permanente du système. Le temps de réinitialisation est une mesure de la force avec laquelle la durée de l'écart de contrôle est incorporée dans le contrôle. Un temps de réinitialisation important signifie une faible influence de la composante I et vice versa. Dans le temps spécifié Tn (en sec.), la variation de la variable manipulée causée par la composante P (xp ou pb) est additionnée à nouveau. Ainsi, il existe un rapport fixe entre les composantes P et I. Si la composante P (xp) est modifiée, cela signifie également une réponse temporelle modifiée, avec une valeur constante de Tn.

Qu'entend-on par bande proportionnelle (Xp1, Xp2)?

Dans un régulateur proportionnel pur (régulateur P), la grandeur réglante (sortie de régulateur Y) se comporte proportionnellement à l'écart de réglage dans la bande proportionnelle (Xp). Le gain du régulateur peut être adapté au système contrôlé via la bande proportionnelle. Si une petite bande proportionnelle est sélectionnée, même un petit écart de réglage est suffisant pour obtenir un rendement de 100 %, c'est-à-dire que le gain augmente avec une bande proportionnelle plus petite (Xp). Le contrôleur réagit plus rapidement et plus violemment avec une petite bande proportionnelle. Une bande proportionnelle trop petite entraîne une oscillation de la boucle de régulation. Une modification de la bande proportionnelle modifie également le comportement I et D d'un régulateur PID dans la même mesure.

Si la bande proportionnelle a été fixée à zéro, la structure du contrôleur n'est pas efficace. Cela signifie que le contrôleur fonctionne comme un pur contact limite. L'hystérésis réglée ou l'écart différentiel est efficace, mais les réglages du temps d'action dérivé et du temps de réinitialisation ne sont pas pris en compte.

Pour tous les types de régulateurs, sauf le régulateur à trois étages, seule la bande proportionnelle Xp1 est pertinente. Seul le régulateur à trois niveaux nécessite des réglages séparés pour la bande proportionnelle pour les deux sens de fonctionnement (par exemple Xp1 pour le chauffage et Xp2 pour le refroidissement).

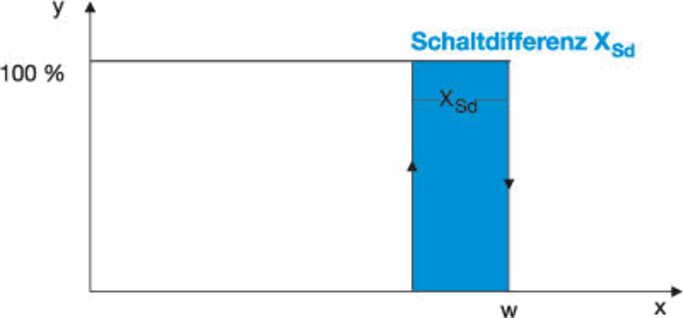

Qu'entend-on par commutation différentielle/hystérésis?

Le différentiel de commutation est également appelé hystérésis et n'est pertinent que pour les régulateurs de commutation avec une bande proportionnelle = 0.

Pour les régulateurs à action inverse (par exemple la régulation du chauffage), la relation suivante s'applique au comportement standard :

Le différentiel de commutation est inférieur au point de consigne. Cela signifie que le contrôleur s'éteint exactement lorsque le point de consigne est dépassé. Le régulateur ne se remet en marche que lorsque la valeur réelle est tombée en dessous du point de mise en marche, qui est inférieur à la valeur de consigne de la valeur de l'écart différentiel.

Pour les régulateurs à action directe (par exemple le refroidissement), l'écart différentiel est supérieur à la valeur de consigne par défaut. Comme pour le régulateur à sens d'action inverse, le point de coupure se trouve exactement au point de consigne. Cependant, la mise en marche se fait au-dessus du point de consigne, décalé par l'écart différentiel.

Qu'entend-on par temps de transit de l'actionneur (tt)?

Le temps de transit de l'actionneur est une variable spécifiée par l'actionneur et n'est donc pertinent que pour les régulateurs modulants ou les régulateurs continus avec positionneur intégré.

Le temps de transit de l'actionneur est le temps requis par l'actionneur pour parcourir la plage de fonctionnement utilisable en une seule fois.

Le temps de transit de l'actionneur ne peut pas être déterminé par l'autoréglage et doit être réglé avant l'optimisation.

Le temps de transit de l'actionneur fournit au contrôleur des informations sur l'effet des impulsions de l'actionneur. Avec un temps de transit de l'actionneur de 20 secondes par exemple, la variation en pourcentage du niveau de sortie, avec la même impulsion d'actionnement, est considérablement plus importante qu'avec un actionneur ayant un temps de transit de 100 secondes par exemple.

Lors de la sélection/dimensionnement des actionneurs, il convient de noter qu'un temps de fonctionnement court de l'actionneur, par exemple moins de 10 secondes, conduit à des pas de sortie importants et donc à une précision de contrôle moindre. Si, par exemple, on suppose que 0,5 seconde est la durée d'impulsion de commande la plus courte, un temps de transit de 10 secondes pour l'actionneur ne donnerait que 20 étapes de commande. Cela signifie que le niveau de production ne peut être modifié que par étapes de 5 %.

En revanche, les actionneurs ayant un temps de transit très long peuvent être désavantageux en termes de dynamique, car le système de commande ne peut modifier le niveau de sortie que relativement lentement.

Qu'entend-on par contrôleur continu avec positionneur intégré ?

Le "contrôleur continu avec positionneur intégré", ou positionneur en abrégé, consiste en un contrôleur continu avec un positionneur intégré. Contrairement au contrôleur modulant, un signal de retour de position est absolument nécessaire avec le positionneur.

Le positionneur commande la rotation dans le sens des aiguilles d'une montre ou dans le sens inverse de l'actionneur du moteur par le biais de 2 sorties de commutation.

La position de l'actionneur du moteur est détectée et comparée à la variable manipulée (yR) du régulateur continu.

Qu'entend-on par délai de livraison?

L'intensité de la composante D (composante différentielle) est fixée par le temps dérivé. La composante D d'un régulateur avec structure PID ou PD réagit au taux de variation de la valeur du processus.

Lorsque l'on s'approche de la valeur de consigne, la composante D "freine" et peut ainsi empêcher la variable commandée de dépasser la valeur de consigne.

En principe, la composante D a les effets suivants:

Dès que la variable contrôlée change, la composante D contrebalance ce changement.

Pour un contrôleur ayant un sens d'action inverse (par exemple le chauffage), cela signifierait, par exemple:

- Si la variable contrôlée diminue en raison d'une perturbation du système contrôlé, la composante D forme un rapport de sortie positif qui contrebalance la réduction de la variable contrôlée.

- Si la variable contrôlée augmente en raison d'une perturbation du système contrôlé, la composante D forme un rapport de sortie négatif qui contrebalance l'augmentation de la variable contrôlée.

- Plus le réglage du temps de maintien (valeur en secondes) est important, plus le comportement d'amortissement est important.

Qu'entend-on par "contrôleur à deux points"?

Le régulateur à deux niveaux (régulateur ON/OFF) coupe la sortie lorsque la grandeur de référence (consigne) est atteinte. Si la variable de référence est inférieure à une certaine tolérance réglable (xsd, écart différentiel, hystérésis), la sortie est remise en marche. Il ne dispose donc que de deux états de commutation. Il est utilisé, par exemple, dans les systèmes de contrôle de la température où le chauffage ou le refroidissement est seulement activé ou désactivé.

Cependant, un contrôleur à deux étages avec dynamique peut également fonctionner avec des composantes P, I ou D, par exemple.

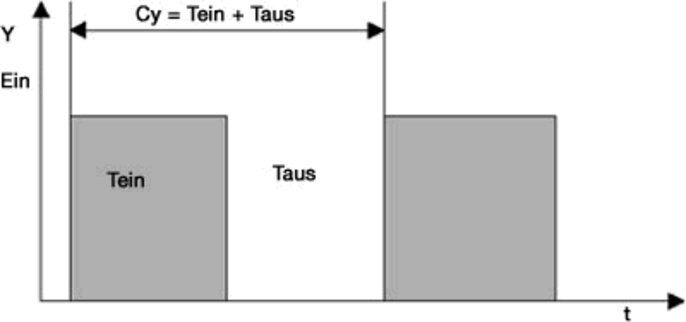

Qu'est-ce que le temps de cycle (Cy)?

La durée de la période de commutation est indiquée en secondes et définit le temps d'un cycle de commutation complet composé d'une heure de mise en marche et d'une heure d'arrêt.

En général, la durée de la période de commutation doit être choisie de manière à ce que le processus de contrôle réel puisse encore être lissé. La fréquence de commutation ne doit pas être oubliée.

La meilleure façon de simuler le comportement en mode manuel est d'observer l'influence directe de la variable manipulée sur la période de commutation. Pour une variable manipulée de 50 %, "Tein" et "Taus" sont égaux. Si la variable manipulée est modifiée, ce ratio change en conséquence.