Capteurs de pression / Capteur de pression – L'essentiel en quelques mots

Les capteurs de pression jouent un rôle crucial dans de nombreuses applications industrielles. Ils détectent avec précision les variations de pression et émettent la pression sous forme de signal électrique. Dans notre section FAQ, nous vous donnons un aperçu complet de leur mode de fonctionnement, de leur structure et des systèmes de mesure appliqués.

Sommaire

Qu'est-ce qu'un capteur de pression ?

Les capteurs de pression, souvent appelés capteurs de pression ou convertisseurs de pression, mesurent la pression relative, absolue ou différentielle dans différentes applications. Il s'agit par exemple de la technique des processus, des applications mobiles ou de la construction de compresseurs. Dans certains cas, ils sont disponibles sous forme combinée de capteur de pression et de température, ce qui permet de mesurer les deux paramètres avec un seul appareil.

Wie arbeiten Drucksensoren?

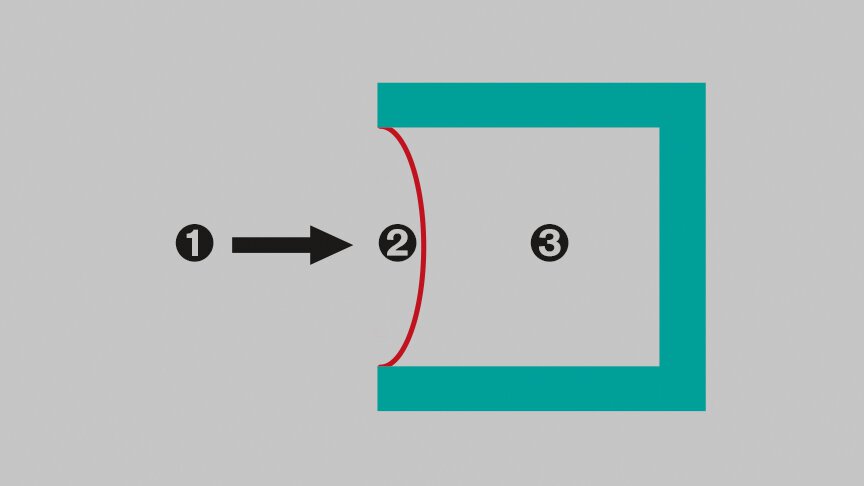

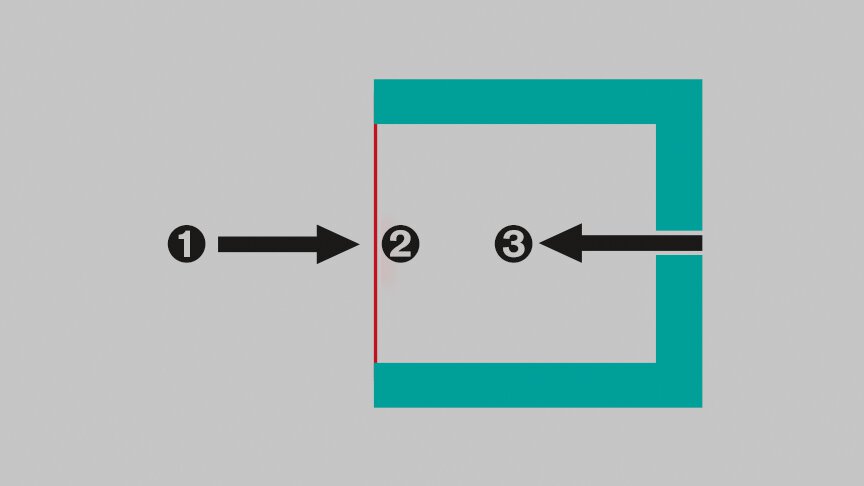

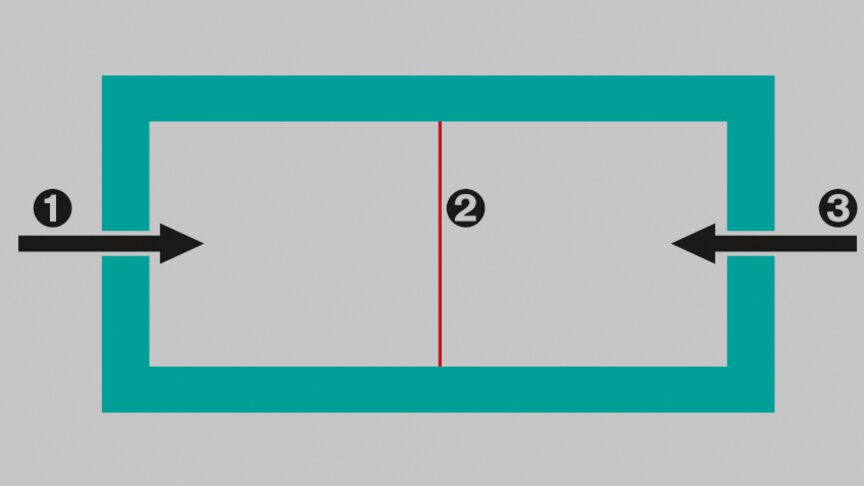

Drucksensoren verfügen in der Regel über eine Membran, die auf beiden Seiten mit unterschiedlichem Druck beaufschlagt ist.

Bei einem Absolutdrucksensor befindet sich auf einer Seite eine luftleere Kammer (Vakuum). Auf der anderen Seite liegt der Prozessdruck an, durch dessen Änderung die Membran verformt wird. Dieser Verformungsgrad wird gemessen und ist ein Maß für die Differenz zwischen Prozessdruck und Vakuum (Absolutdruck).

Bei einem Relativdrucksensor ist die Kammer geöffnet, so dass Atmosphärendruck herrscht. Die Membran verformt sich in Abhängigkeit von der Differenz zwischen Prozessdruck und Atmosphärendruck (Relativdruck).

Differenzdrucksensoren besitzen 2 Prozessanschlüsse; die Drücke wirken entgegengesetzt auf die Membran. Das Messergebnis ist die Differenz der beiden Drücke (Differenzdruck).

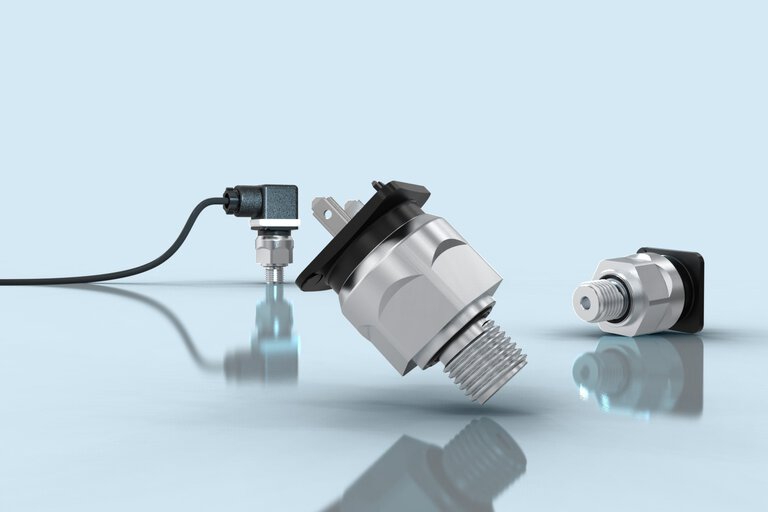

Wie ist ein Drucksensor aufgebaut?

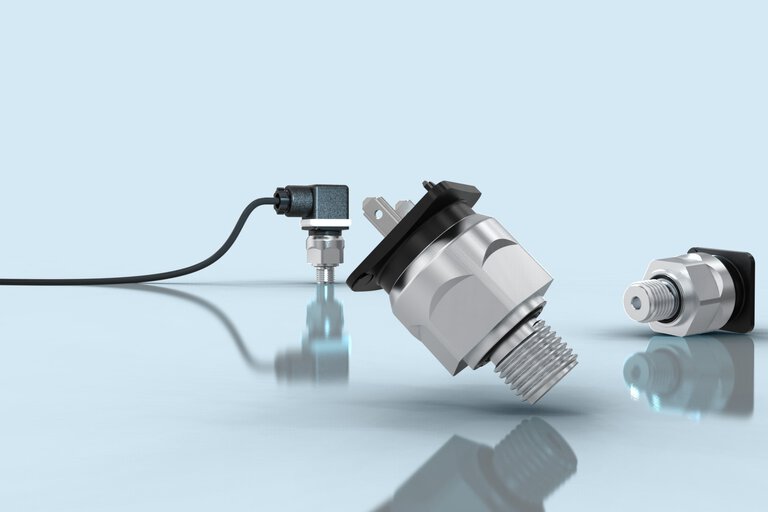

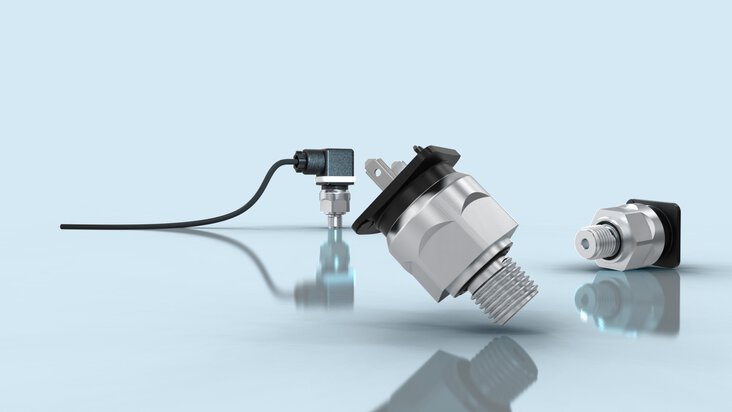

Ein Drucktransmitter verfügt über einen Prozessanschluss, über den er im Prozess platziert wird. Üblicherweise wird er in den Prozess geschraubt; manchmal geschieht die Anbindung aber auch über einen Flansch.

Die Sensorik, die den Druck in ein elektrisches Signal wandelt, befindet sich in einem Gehäuse. Dort ist ebenso die Auswerteelektronik zu finden, die aus dem Rohsignal ein analoges oder digitales Signal bildet. Der elektrische Anschluss wird meist über einen Steckkontakt realisiert.

In der Regel geben Druck-Sensoren den gemessenen Druck als Analogsignal aus (üblicherweise über ein Stromsignal 4 bis 20 mA). Oft verfügen sie aber auch über Schnittstellen wie IO-Link, canOPEN oder HART. Druckmessumformer mit Single Pair Ethernet sind oft auch direkt über Cloud-Anwendungen erreichbar.

In der Prozesstechnik werden häufig auch Sensoren mit Anzeige und weiteren Funktionalitäten benötigt.

Beispiele für Drucksensoren

Druckmessumformer mit Anzeige für die Prozesstechnik

Wann müssen Drucksensoren eine frontbündige Membran haben?

Druckmessumformer verfügen über eine Membran, deren Verformung bzw. Auslenkung ein Maß für den Prozessdruck ist. In den meisten Fällen befindet sich die Membran geschützt im Inneren des Sensors. Sollten in der Anlage Druckspitzen vorhanden sein, die das Messsystem schädigen können, wird der Druckkanal mit einer Drossel (Strömungswiderstand) versehen, sodass die kurzzeitigen Druckspitzen nicht bis zur Membran gelangen.

Bei der Messung in zähfließenen Medien würde der Druckkanal verstopfen. Daher muss bei diesen eine frontbündige Membran zum Einsatz kommen.

Drucksensor mit innenliegender Membran

Druckmessumformer mit frontbündiger Membran

Welcher Drucksensor ist der richtige?

Die Auswahl eines geeigneten Druck-Sensors hängt von verschiedenen Faktoren ab, einschließlich der spezifischen Anforderungen der Anwendung. Eine wichtige Rolle spielen z. B. der Druckbereich, die Genauigkeit und die Umgebungsbedingungen. Mehr dazu erfahren Sie im folgenden Video.

Welche Messsysteme finden in einem Drucksensor Verwendung?

Die Auswahl des Messsystems hängt hauptsächlich von der Höhe des zu messenden Drucks ab. Die wichtigsten Drucksensoren-Arten finden Sie nachfolgend.

Induktive Drucksensoren (0,0001 bis 1 bar)

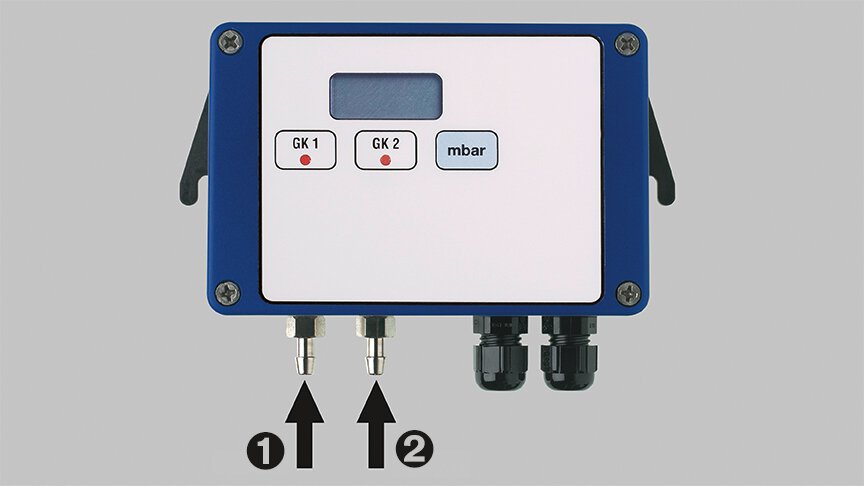

Induktive Drucksensoren erlauben die Messung von extrem kleinen Druckwerten in sauberer Luft. Die zu messende Luft wird über Schläuche zum Sensor geführt, sodass die Sensoren über ein anderes Design als zuvor gezeigt verfügen.

Über die beiden Schlauchanschlüsse misst der Sensor immer eine Druckdifferenz. Hat beispielsweise eine Schlauchleitung ihren Ursprung in einem Reinraum und der zweite Anschluss wird offengelassen, misst ein solcher Druck-Sensor den Überdruck in dem Reinraum. Dieser ist sehr wichtig, denn so gelangt durch kleinere Leckagen zwar reine Luft aus dem Reinraum, aber keine kontaminierte Luft in den Reinraum.

Liegt an beiden Anschlüssen der jeweilige Druck an, der vor bzw. hinter einem Luftfilter herrscht, wird der Differenzdruck bestimmt. In dieser Anwendung ist er ein Maß für den Verschmutzungsgrad eines Filters.

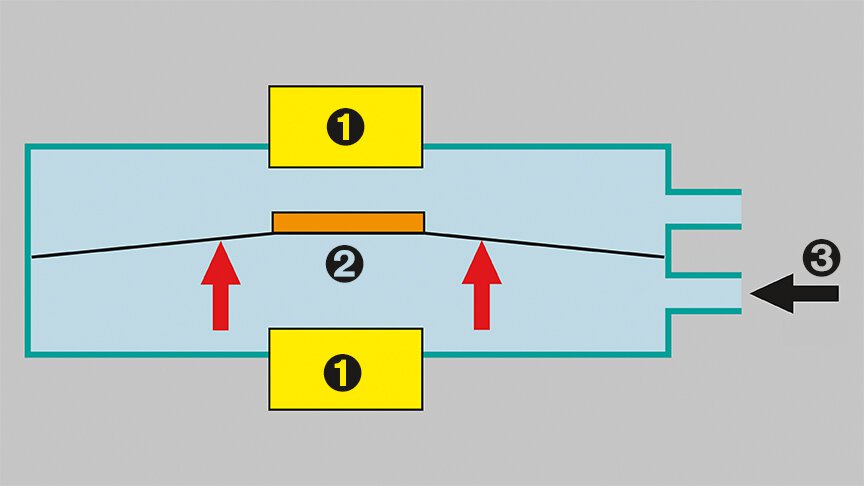

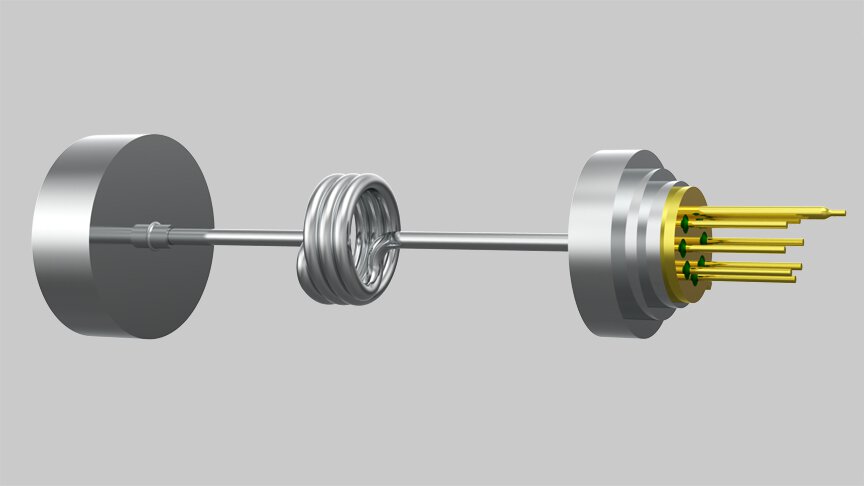

Das Messsystem besteht aus zwei verschraubten Metallhälften, an diesen ist jeweils mittig eine Spule angebracht. Zwischen den Hälften befindet sich eine Membran mit einem Eisenplättchen. Wird in einer Kammer der Druck größer, verändert sich der Differenzdruck und damit der Abstand des Eisenplättchens zu den Spulen. Der Abstand beeinflusst die Induktivität der Spulen und so ist diese ein Maß für die Druckdifferenz.

Besonderheiten induktiver Drucksensoren

- Messung extrem kleiner Druckdifferenz möglich

- Geringe Überdruckfestigkeit

- Das Messmedium muss saubere Luft sein.

- Druckvergleich von Systemen, die örtlich auseinander liegen

- Relativ geringer Mediumstemperaturbereich (beispielsweise -10 bis +50 °C)

Kapazitive Drucksensoren (0,05 bis 25 bar)

Kapazitive Druckmessumformer benötigen einen höheren Mindestdruck. Die Druckmessung in Gasen und Flüssigkeiten ist aber auch mit diesen Sensoren ab einem Druck von 0,05 bar möglich.

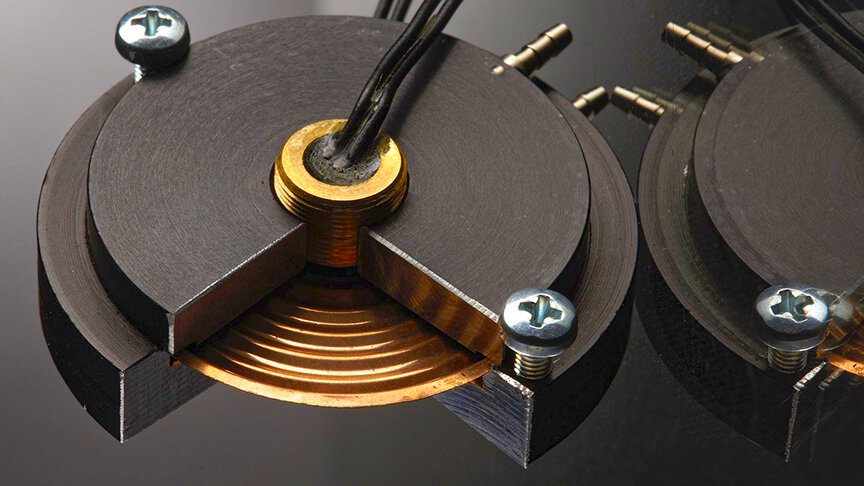

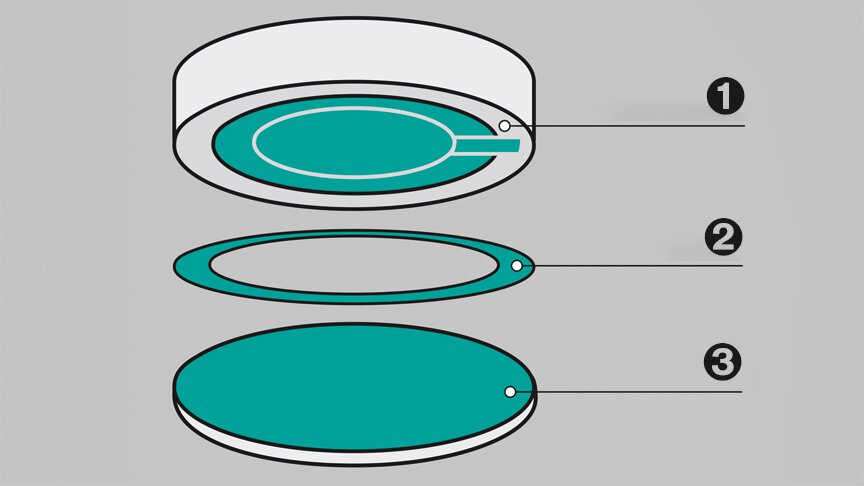

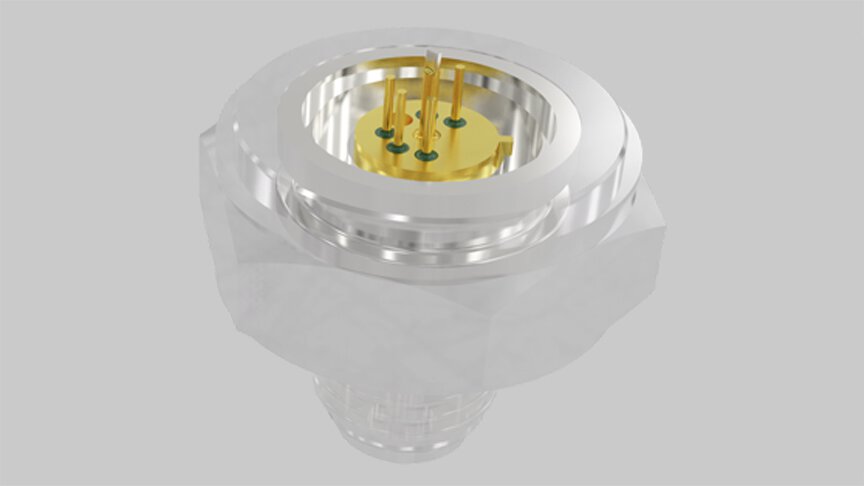

Der Drucksensor besteht aus einem Keramikgrundkörper, dessen Aufbau mit metallisch (Gold) beschichteten Flächen einen Kondensator darstellt.

Die obere Kondensatorplatte ist die feste Seite (Cp-Elektrode), die bewegliche Membran stellt die zweite Platte dar (Gegenelektrode). Der Lotring verbindet die Membran mit dem Grundkörper und hält den Abstand. Wird die Membran mit Druck beaufschlagt, ändert sich der Plattenabstand und damit die Kapazität.

Die Überlastsicherheit dieses Sensors ist sehr hoch (100 x Pnenn), da sich die bewegliche Membran höchstens bis zur festen Platte bewegen kann und sich dort anschmiegt. Je nach Ausführung kann mit den Sensoren Relativ- oder Absolutdruck gemessen werden.

Die chemische Beständigkeit der Keramik ist sehr gut und unterliegt kaum korrosiven Alterungsprozessen, was zu einer hohen Langzeitstabilität führt. Allerdings kommt für die Abdichtung zum Gehäuse eine Dichtung zum Einsatz. Je nach Prozessmedium muss hinsichtlich der Materialbeständigkeit ein geeignetes Dichtungsmaterial ausgewählt werden.

Besonderheiten kapazitiver Drucksensoren

- Messung auch von sehr kleinen Druckwerten in Gasen und Flüssigkeiten

- Absolutdruckmessung möglich

- Extrem überlastfest

- Dichtwerkstoff zwischen Sensor und Druckanschluss notwendig

Piezoresistive Drucksensoren (0,04 bis 100 bar)

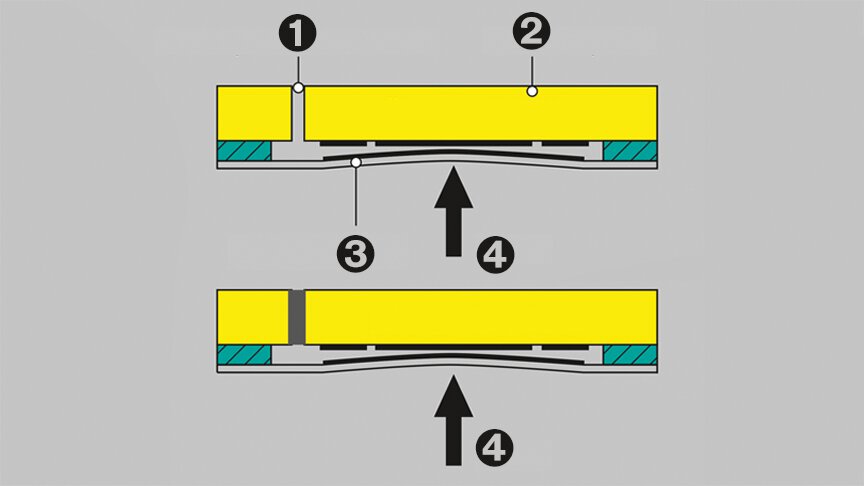

Mit dieser Art von Drucksensoren sind Ausführungen in einem extrem weiten Druckbereich möglich. In Abhängigkeit des Druckes verändert ein piezoresistiver Siliziumchip seinen Widerstandswert.

Der Chip wird nicht auf der Membran platziert, sondern direkt mit dem Prozessdruck beaufschlagt. Für die Messung sehr kleine Druckwerte – ausschließlich in Gasen – wird das Prozessmedium unmittelbar zum Chip geführt (ca. 0,04 bis 0,1 bar). Wird ein größerer Druck gemessen, kommt in den Sensoren Füllöl zum Einsatz.

Der Prozessdruck wird über eine Membran auf das Füllöl übertragen und dieses wird zum Siliziumchip geführt. Ein derartiger Aufbau ermöglicht die kosteneffiziente Druckmessung in Gasen und Flüssigkeiten bis zu 100 bar. Prinzipiell können auch Sensoren für die Messung von bis zu 1000 bar aufgebaut werden. Aufgrund der relativ hohen Kosten findet das Verfahren bei solch hohem Druck allerdings nur dann Verwendung, wenn besondere Gründe vorliegen.

Das Halbleitermaterial ist sehr temperaturempfindlich und so ist die Temperaturkompensation und damit die Auswerteelektronik bei diesen Sensoren relativ aufwändig – hier ist der Hersteller gefordert. Durch die Druckübertragung durch das Füllöl können auch Hochtemperaturausführungen realisiert werden.

Besonderheiten piezoresistiver Drucksensoren

- Benötigen einen Mindestdruck von nur ca. 0,04 bar (für Gase) und 0,1 bar (für Flüssigkeiten)

- Messung von Absolutdruck möglich

- Hohe Überlastsicherheit

- Hoher Berstdruck

- Keine Dichtung notwendig

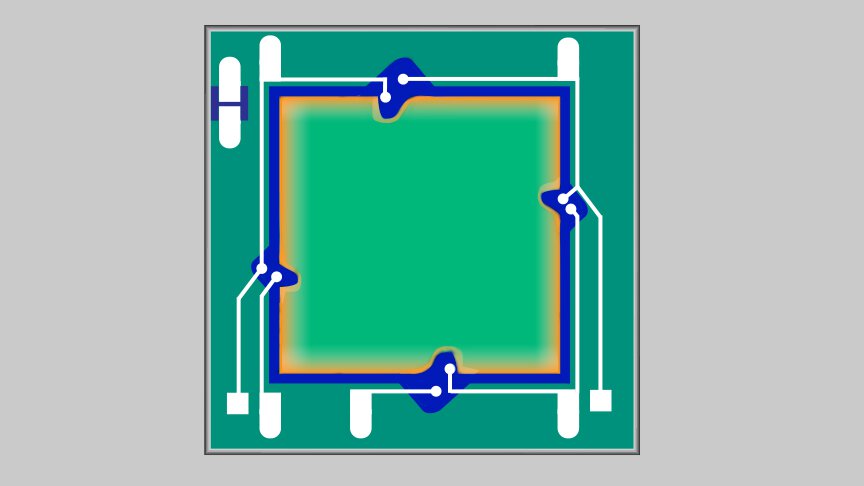

Keramik-Drucksensoren in Dickschicht (1,6 bis 1000 bar)

Der Grundkörper dieses Drucksensors mit der Membran besteht aus Keramik. Die Stärke der Membran variiert je nach Druckbereich. Auf der druckabgewandten Seite der Membran werden Dehnmessstreifen im Siebdruckverfahren aufgebracht und anschließend eingebrannt. Zur Abdichtung des Keramiksensors im Messsystem ist eine Dichtung zwischen Sensor und Druckanschluss erforderlich. Der Grundkörper befindet sich vollständig im Sensor und ist von außen nicht sichtbar. Über den Druckkanal wird die Membran mit dem Prozessdruck beaufschlagt. Der Überlastbereich der spröden Keramik ist ziemlich hoch, aber der Berstdruck ist geringer als bei Trägermaterialien aus Metall.

Besonderheiten von Keramik-Drucksensoren

- Benötigen einen Mindestdruck von etwa 1,6 bar, ansonsten kann die Messung bis zu einem extrem hohen Druck erfolgen

- Keine Absolutdruckmesssung möglich

- Kostengünstiges Herstellungsverfahren

- Dichtung erforderlich

Keramikgrundkörper eines Dickschichtdrucksensors

Keramik-Dickschichtdrucksensor

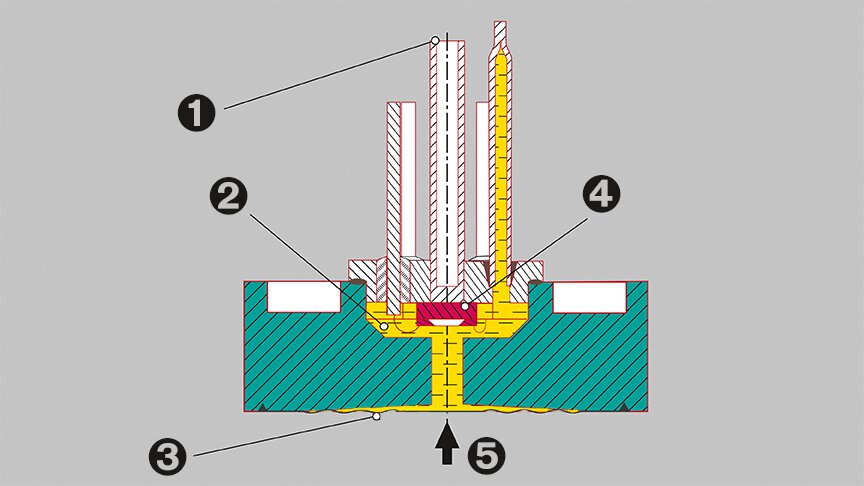

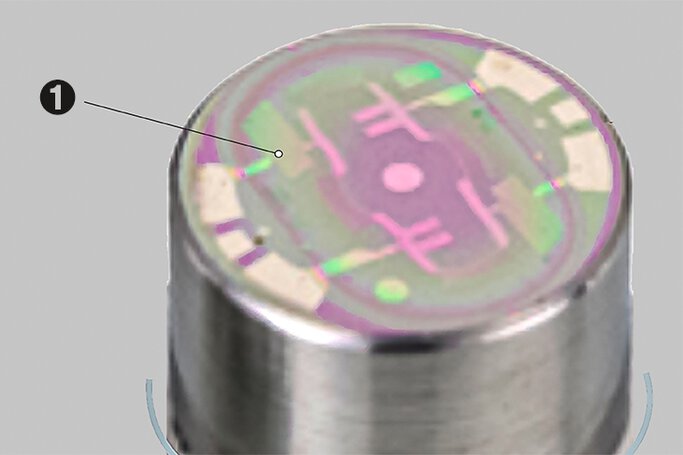

Dünnfilm-Drucksensoren aus Metall (40 bis 1000 bar)

Auch diese Druckmessumformer ermöglichen die Messung von bis zu 1000 bar, allerdings können sie erst ab 40 bar Verwendung finden. Der Grundkörper der Metall-Dünnfilmdrucksensoren und die Membran bestehen in der Regel aus Edelstahl. Durch ein chemisches Verfahren werden Dehnmessstreifen mit einer Schichtdicke von <1µm aufgebracht, deshalb werden sie als Dünnfilmsensoren bezeichnet. Diese Art des Drucksensors ist sehr robust gegenüber Vibrationen und Schockbelastung. Er kann mit dem Gehäuse verschweißt werden, sodass keine zusätzliche Dichtung erforderlich ist.

Besonderheiten von Dünnfilm-Drucksensoren

- Benötigen einen Mindestdruck von etwa 40 bar, ansonsten kann die Messung bis zu einem extrem hohen Druck erfolgen.

- Im Vergleich zu Dickschichtsensoren verfügen Dünnfilmsensoren nur über eine etwas höhere Überlastfestigkeit, aber einen bedeutend höheren Berstdruck.

- Keine Absolutdruckmesssung möglich

Dünnfilmdrucksensor – (1) Geätzte Struktur auf der druckabgewandten Seite

Gehäuse eines Dünnfilmdrucksensors

Müssen Druckmessumformer regelmäßig überprüft werden?

Drucktransmitter zeigen ein gutes Langzeitverhalten. Je nach Hersteller und industrieller Sensorausführung liegt das angegebene Langzeitverhalten bei üblicherweise 0,1 – 0,5 % der Messspanne/Jahr. Dennoch ist für eine optimale Funktionsweise in industriellen Anwendungen eine regelmäßige Überprüfung empfohlen. Bei dieser sogenannten DAkkS-Kalibrierung oder ISO-Kalibrierung wird der Drucksensor mit einem Referenzdruck beaufschlagt und die Abweichungen festgestellt. Die Abweichung wird bei vertretbarer Höhe durch eine Justage (entweder am Drucksensor oder an der Auswerteeinheit) ausgeglichen. Durch die Kalibrierung werden zuverlässige Prozesse erreicht.

Welche Drucksensoren werden üblicherweise in der Prozesstechnik eingesetzt?

In der Prozesstechnik finden in einem Großteil der Anwendungen folgende Drucksensoren Verwendung:

- Keramik-Dickschichtdrucksensoren (einsetzbar ab 1,6 bar)

- Piezoresistive Siliziumsensoren (Messung auch unter 1,6 bar)

- ${title}${badge}